À l’heure actuelle, la légèreté des produits métalliques dans l’aérospatiale, le transport automobile et d’autres industries est devenue un point chaud de la recherche. Les alliages de magnésium sont un alliage composé de magnésium comme matrice et d’autres éléments. C’est le plus léger dans les métaux pratiques et possède de riches réserves. Les alliages de magnésium ont de grands avantages en termes de légèreté et ont attiré beaucoup d’attention. Les alliages de magnésium présentent de nombreux avantages, tels qu’une résistance spécifique élevée, une bonne formabilité thermique, une bonne usinabilité et biocompatibilité, un excellent amortissement et blindage électromagnétique, et une dégradabilité. Ils ont un grand potentiel dans la réduction de poids des produits métalliques, et sont également très appréciés en biomédecine. Les principaux problèmes dans le développement des alliages de magnésium à l’heure actuelle: (1) en raison de la structure hexagonale proche inhérente du magnésium, la capacité de formation plastique des alliages de magnésium est faible et il est difficile de former des pièces complexes; (2) L’alliage de magnésium a une faible résistance à la corrosion, ce qui limite considérablement son application dans divers domaines. Comment améliorer la résistance à la corrosion des alliages de magnésium mérite d’être étudié plus avant.

1 Classification des alliages de magnésium

À l’heure actuelle, les alliages de magnésium contiennent principalement de l’aluminium (AL), du zinc (Zn), du manganèse (MN), du zirconium (Zr) et d’autres éléments d’alliage, ainsi que des éléments métalliques de terres rares tels que le rhénium (RE). Différents types et contenus d’éléments d’alliage ajoutés aux alliages de magnésium auront un grand impact sur les propriétés des alliages de magnésium. Généralement, lorsque la teneur en zzn ne dépasse pas 22%, la résistance au fluage des pièces moulées en alliage de magnésium peut être améliorée; Une quantité appropriée d’éléments MMN peut améliorer la résistance à la chaleur et à la corrosion de l’alliage de magnésium et éliminer l’élément nocif FFE dans une certaine mesure dans le processus de fusion; Une bonne quantité d’éléments AAL peut améliorer efficacement les propriétés de coulée des alliages de magnésium; L’ajout de métaux de terres rares appropriés peut généralement améliorer la fluidité de l’alliage, réduire la porosité de retrait, affiner la taille des grains de l’alliage et améliorer la résistance et la plasticité. Selon les types d’alliages ajoutés, les alliages de magnésium peuvent être grossièrement divisés en séries suivantes:

- (1) Série Mg Al Zn. Cette série d’alliages sont les premiers alliages de magnésium explorés et appliqués par les gens. Ils peuvent être utilisés non seulement pour la coulée, mais aussi pour le traitement de la déformation. Lorsque l’alliage est coulé et formé, la teneur en élément Al est de 77% ~ 9%. Lorsqu’il est utilisé pour le traitement de la déformation, la teneur en élément AAL doit être maintenue à 33% ~ 5%.

- (2) Mg Al Mn série. L’ajout d’une certaine quantité de MMN à l’alliage de magnésium et d’aluminium n’aura pas un grand impact sur les propriétés mécaniques de l’alliage, mais réduira légèrement la plasticité de l’alliage. L’ajout de 11% à 25% de MMN améliorera considérablement la résistance à la corrosion sous contrainte de l’alliage et améliorera considérablement la résistance à la corrosion et les performances de soudage de l’alliage.

- (3) Série Mg Al RE. Cette série d’alliages a une excellente capacité de traitement de déformation. La résistance et la plasticité des alliages coulés peuvent être grandement améliorées par extrusion. L’ajout d’éléments de terres rares RRE peut réduire la taille des grains, et les propriétés mécaniques complètes des alliages peuvent être considérablement améliorées en augmentant de manière appropriée la teneur en AAL.

- (4) Série Mg Zn Zr. La teneur en éléments zzn de cette série d’alliages est généralement contrôlée à environ 66%, ce qui joue le rôle de renforcement de la solution d’alliage et de renforcement du traitement thermique. Zzr dans l’alliage peut affiner considérablement les grains d’alliage et améliorer la résistance, la plasticité et la résistance à la chaleur de l’alliage. La teneur en Zr est généralement de 00,5% à 0,9%. Il est souvent utilisé pour fabriquer des composants structurels soumis à de fortes contraintes dans les avions et les véhicules aérospatiaux.

- (5) Série Mg Zn RE. Selon la teneur différente en métal des terres rares RRE, l’alliage passera du renforcement de la solution solide à la deuxième phase pour renforcer la matrice. L’ajout de réatomes provoquera une distorsion du réseau, entravera le mouvement de dislocation dans la structure ou renforcera la limite du grain

Bien que les alliages présentent de nombreux avantages, tels qu’une résistance spécifique élevée, une coupe à grande vitesse, une biocompatibilité, etc., les alliages de magnésium qui peuvent être obtenus à l’heure actuelle présentent encore des problèmes tels que la combustion par coupe, l’oxydation à haute température, etc. Comment préparer des alliages de magnésium de haute qualité qui répondent à diverses normes de l’industrie nécessite encore des recherches approfondies. La qualité des alliages de magnésium dépend généralement du type, du contenu et de la technologie de traitement des éléments. Cet article résume le développement des alliages de magnésium à partir des aspects de la technologie de fabrication, du mécanisme de renforcement de surface et interne et de la technologie de coupe.

2 Processus de formage

Selon les propriétés physiques des éléments constitutifs de l’alliage de magnésium et la forme, la taille et l’application du composant cible, les 33 procédés de formage différents suivants sont généralement adoptés:

- (1) Coulée par gravité: utiliser un alliage de magnésium fondu pour couler des composants par sa propre gravité. Les méthodes d’opération comprennent: la coulée de moule en métal, la coulée de moule semi-métallique, la coulée de moule de coque, la coulée de moule d’investissement et la coulée de moule de sable. Parmi eux, le coût de coulée au sable est faible, mais l’opération est relativement lourde, ce qui convient à la production en petits lots de grandes pièces moulées

- (2) Coulée sous pression: utilisez une certaine pression pour aider l’alliage fondu à remplir la cavité du moule et à terminer le processus de coulée. Selon la pression, il peut être divisé en coulée haute pression et coulée basse pression. La coulée à haute pression consiste à presser un alliage de magnésium liquide ou semi-solide fondu dans la cavité du moule à grande vitesse et à le solidifier. La taille de l’alliage obtenu par cette méthode est plus précise et le contour est clair; La coulée à basse pression consiste à utiliser une pression plus faible pour élever le liquide de l’alliage fondu et remplir le moule en douceur, de sorte qu’il puisse se solidifier et croûter en séquence, puis cristalliser sous pression, et enfin relâcher la pression pour obtenir des pièces moulées. Cette méthode permet également d’obtenir des pièces moulées en alliage de haute qualité. Dans le lien de solidification du processus de coulée sous pression, si la vitesse de refroidissement est augmentée, le grain sera considérablement affiné et la résistance à la traction et l’allongement de la coulée seront améliorés [9-11]. Les alliages de magnésium conviennent à la coulée sous pression en raison de leur faible point de fusion (le magnésium pur est d’environ 6650 ° C), de leur solidification rapide, de leur faible viscosité liquide d’alliage et de leur bonne fluidité. À l’heure actuelle, le moulage sous vide, le moulage sous pression semi-solide et le moulage sous pression rempli d’oxygène sont souvent utilisés pour le moulage sous pression en alliage de magnésium.

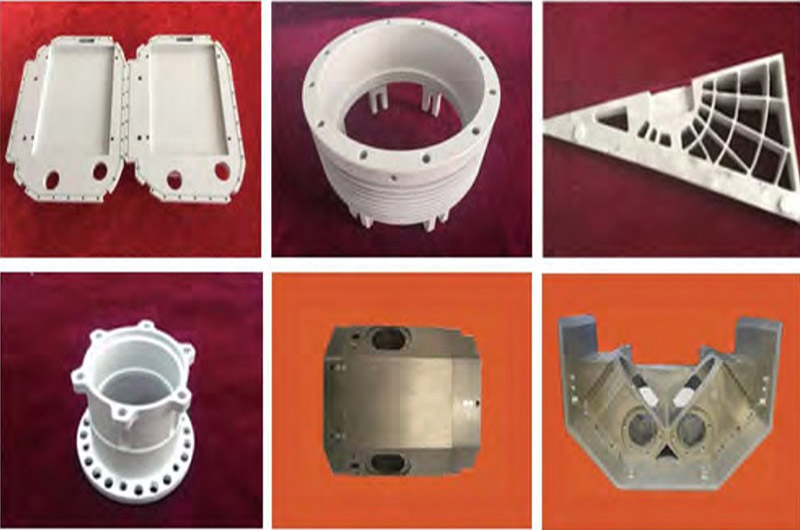

- (3) Formation semi-solide: l’alliage de magnésium est chauffé à la coexistence du solide et du liquide par chauffage par induction cyclique, puis le matériau est formé directement. Par rapport au formage liquide, il présente les avantages d’une température de formage basse, d’une longue durée de vie de la matrice, de faibles défauts et d’une grande compacité. Cette technologie présente les avantages de la coulée et du formage de plastique à l’état solide. La température de formage est inférieure à l’état liquide et la résistance à la déformation est inférieure à l’état solide. Les composants en alliage résultants ont une grande précision. À l’heure actuelle, il a été utilisé dans certaines pièces automobiles en alliage de magnésium et des instruments industriels aérospatiaux.

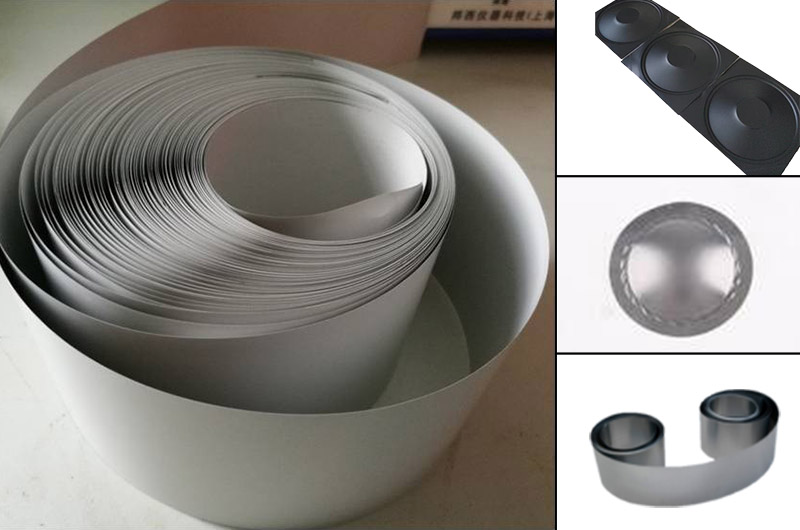

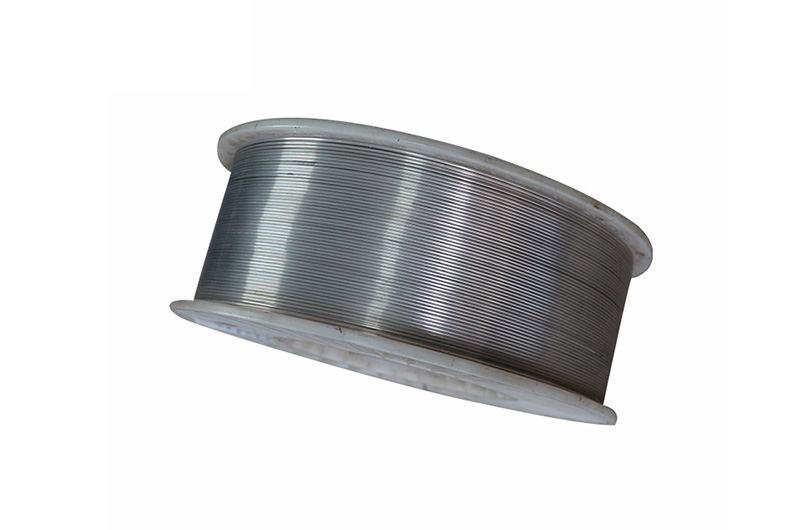

Afin d’affiner la taille des grains et d’améliorer les propriétés mécaniques complètes, les alliages de magnésium coulés sont généralement laminés, extrudés, forgés et autres traitements plastiques. Parce que le type de réseau de magnésium matriciel appartient à une structure hexagonale proche et que son alliage constitutif est généralement le résultat de la distorsion d’une structure hexagonale proche, avec moins de système de glissement et une faible capacité de déformation plastique, les alliages de magnésium utilisent souvent un processus de laminage. Compte tenu de la faible capacité de déformation à froid des alliages de magnésium, le laminage à chaud ou à chaud est généralement utilisé. La température de laminage dépend du type et de la teneur en éléments d’alliage, qui est généralement d’environ 555 °C en dessous de l’alliage solidus. Une température et un taux de déformation appropriés peuvent raffiner les grains, réduire la résistance à la déformation et améliorer l’efficacité du traitement.

3 Application de l’alliage de magnésium

(1) Domaine aérospatial

Avec le développement rapide de l’industrie aérospatiale et de la défense nationale, la demande de matériaux structurels légers à haute performance en Chine a fortement augmenté et la légèreté des matériaux aérospatiaux est devenue de plus en plus importante. Sur la base de la satisfaction de diverses performances, l’utilisation d’alliage de magnésium pour fabriquer des composants aérospatiaux permet non seulement d’économiser des ressources, mais également de favoriser l’utilisation ultérieure d’engins spatiaux et de prolonger sa durée de vie. En outre, il est également propice à assurer la sécurité des engins spatiaux dans le processus de retour. À l’heure actuelle, la Chine a fixé des objectifs de légèreté correspondants dans le domaine de l’aérospatiale.

(2) Champ de transport ferroviaire

La légèreté des matériaux est d’une grande importance pour le développement de l’industrie du transport ferroviaire. L’alliage de magnésium ignifuge est utilisé dans la réduction de poids du cadre directionnel de transit ferroviaire, mais à l’heure actuelle, l’application de l’alliage de magnésium dans ce domaine n’a pas été encouragée, principalement parce que certaines technologies clés n’ont pas été percées et qu’il faut encore un certain temps pour le tester à plusieurs reprises afin de s’assurer qu’il répond aux exigences de tous les aspects.

(3) Industrie automobile

L’alliage de magnésium peut permettre au véhicule d’atteindre l’objectif de légèreté et d’améliorer l’effet d’absorption des chocs, ce qui est favorisé dans le domaine de la réduction du poids du véhicule. Il peut être utilisé pour fabriquer des moyeux de roue d’automobile, des boîtes de boîtes de vitesses, des couvercles de culasse, des volants et des supports de direction, etc. pour réduire le poids personnel, réduire la consommation de carburant et protéger l’environnement. Cependant, les alliages de magnésium ne sont pas largement utilisés en raison de leur faible résistance à la corrosion et de leur inflammabilité.

(4) Domaine médical

L’alliage de magnésium a une bonne biocompatibilité, dégradabilité et proche de la densité osseuse humaine, et peut être utilisé dans le traitement médical. Cependant, seuls certains alliages de magnésium conviennent au domaine médical et les propriétés changeront après la formation de l’alliage. Le magnésium peut favoriser l’absorption des ions calcium par le corps humain, de manière à accélérer la croissance du tissu osseux et la cicatrisation des plaies, et à raccourcir le cycle de traitement des patients.

(5) Champ militaire

L’application d’alliage de magnésium dans les équipements militaires peut réduire la qualité des équipements militaires et améliorer la mobilité et l’efficacité au combat des troupes. Il peut être utilisé dans la boîte de vitesses, le corps de crosse, le dispositif de visée et d’autres parties des armes à feu militaires. Il peut également être utilisé dans le moyeu, le cadre du siège, la boîte de boîte de vitesses et d’autres pièces de véhicules blindés, ainsi que dans le dispositif de traction, la boîte d’alimentation en munitions et le miroir du tireur de l’artillerie et des munitions.

(6) Produits électroniques

L’alliage de magnésium présente les avantages d’un poids léger, non magnétique, d’une bonne absorption des chocs, etc. Elle a un bel avenir dans le domaine des produits électroniques. Parce que 33c (ordinateur), représenté par les ordinateurs portables, les téléphones mobiles et les appareils photo numériques,

Communication, consommation) produits se sont développés dans le sens de la lumière, mince et petit, et les alliages de magnésium sont de plus en plus remarquables. Les produits électroniques en alliage de magnésium ont non seulement une excellente apparence et un excellent toucher, mais ont également une bonne conductivité thermique et une bonne rigidité. L’épaisseur de la coque de produit 33c la plus mince n’est que de 0,4 mm.

(7) Autres domaines

L’alliage de magnésium est relativement stable dans l’essence et l’huile lubrifiante, et peut être utilisé pour fabriquer des tuyaux d’huile, des boîtes de vitesses et d’autres pièces.

L’alliage de magnésium présente de nombreux avantages, tels qu’une faible densité, une résistance spécifique élevée, une bonne biocompatibilité, etc. Il peut obtenir de meilleurs résultats que d’autres matériaux métalliques ou plastiques, et a une large perspective d’application. Dans le même temps, nous devrions également prêter attention aux problèmes existant dans la fabrication et l’utilisation des alliages de magnésium. Par exemple, certains métaux des terres rares qui forment des alliages avec le magnésium sont coûteux et difficiles à commercialiser; L’alliage de magnésium est facile à corroder pendant l’utilisation; Il est facile à brûler lors de la coupe. Les problèmes ci-dessus limitent le développement des alliages de magnésium et nécessitent une exploration et une solution supplémentaires par les chercheurs scientifiques concernés.