Selon l’analyse des données de l’Association chinoise des constructeurs automobiles, les ventes mondiales d’automobiles en 2020 étaient de 77,9712 millions, soit une baisse de 13,77% par rapport aux 90,4237 millions de 2019. Les données sur la production et le volume des ventes étaient similaires à celles de 2011, et les ventes d’automobiles en Chine se classaient au premier rang avec 25,311 millions. Avec le nombre croissant de voitures, les émissions de carbone des véhicules à carburant augmentent. En vertu de la double exigence de la conservation de l’énergie et de la protection de l’environnement, en plus de promouvoir le développement de véhicules à énergie nouvelle, la conception légère ne peut pas être sous-estimée. Afin de réduire les émissions de carbone, en plus de promouvoir davantage la promotion et l’application des véhicules à énergie nouvelle, il est urgent de promouvoir le développement des véhicules à carburant en Chine vers des véhicules de haute qualité, légers et à faibles émissions. La promotion de la conservation de l’énergie et de la réduction des émissions est une mesure importante pour atteindre les objectifs de « pic carbone » et de « neutralisation du carbone », et c’est également l’orientation principale du développement durable de l’industrie automobile. La conception légère est sans aucun doute l’une des méthodes les plus efficaces pour la conservation de l’énergie automobile et la réduction des émissions. Comme le poids de la carrosserie du véhicule représente une proportion relativement importante du poids du véhicule, la légèreté de la carrosserie du véhicule est très importante pour la réduction de poids de l’ensemble du véhicule.

Le choix des matériaux appropriés a un impact important sur le poids de la carrosserie. La légèreté des matériaux affecte directement la légèreté de la carrosserie de la voiture. Sur la prémisse de s’assurer que les performances de la carrosserie ne sont pas affectées, les matériaux de carrosserie de voiture à faible coût, une bonne durabilité et un traitement et un moulage faciles sont préférés. L’alliage d’aluminium et de magnésium dans les applications de carrosserie de véhicule est largement utilisé dans l’industrie du vhicle.

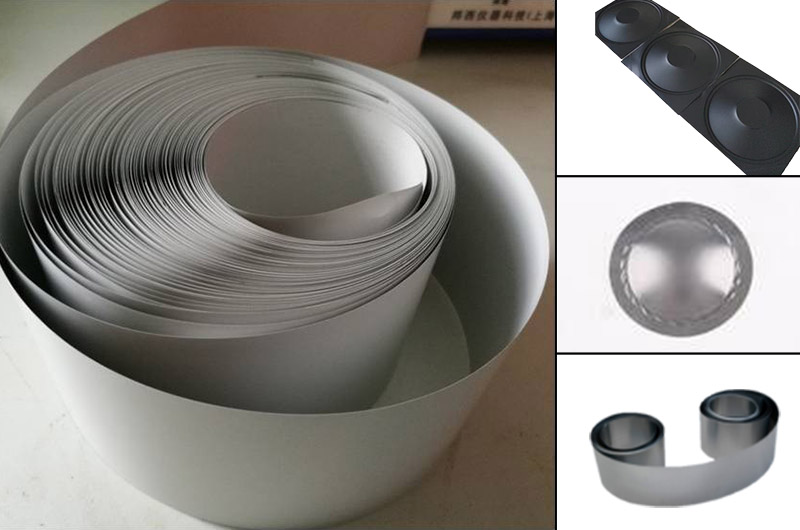

L’aluminium a de grandes réserves, un bon effet d’absorption d’énergie et de formabilité, et la densité de l’aluminium lui-même est faible, avec un effet léger significatif. Comparé à l’acier à haute résistance, l’aluminium présente des avantages évidents en termes de conductivité thermique et de résistance à la corrosion, associés à de bonnes performances de traitement, ce qui en fait l’un des matériaux légers les plus utilisés. À l’heure actuelle, l’alliage d’aluminium est favorisé par les principaux constructeurs automobiles et est largement utilisé dans les carrosseries automobiles. Il montre même toutes les carrosseries en aluminium, telles que l’Audi R8 et le Range Rover de quatrième génération, qui sont principalement utilisées dans le capot de voiture, le canal central, le moyeu de roue et d’autres positions.

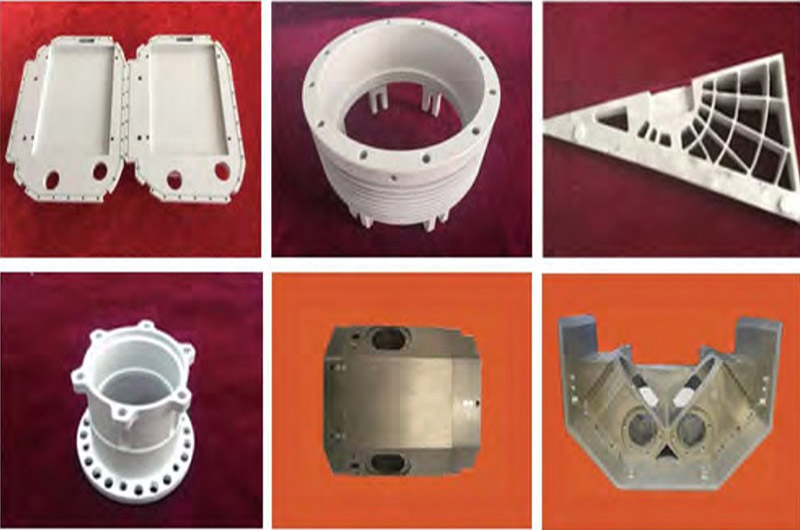

L’alliage de magnésite est également une sorte de matériau d’alliage avec des avantages exceptionnels. Sa qualité n’est que d’un quart de celle des produits en fer et des deux tiers de celle des produits en aluminium, mais sa résistance est comparable à celle du titane. Sur la base de ses bonnes propriétés d’absorption des chocs, de conductivité, de conductivité thermique et de moulage sous pression, les alliages de magnésium coulé sont largement utilisés dans les supports de frein, les assemblages de supports, les couvercles de cames et d’autres pièces. Le magnésium est très actif et facile à oxyder et à corroder, et ses performances doivent être améliorées. Si le magnésium est largement utilisé dans la structure du corps, il a besoin de développement et de recherche supplémentaires.

La conception d’optimisation structurelle est la clé de la légèreté du corps. Au début du développement de la carrosserie légère, elle dépend davantage des essais et erreurs répétés des ingénieurs et des techniciens, et prend souvent beaucoup de temps à développer et a peu d’effet. Avec l’amélioration continue de la technologie légère, la conception de l’optimisation structurelle se développe également progressivement en profondeur. Grâce à des méthodes numériques telles que les éléments finis, la technologie assistée par ordinateur et le calcul itératif, le schéma structurel optimal est trouvé, ce qui améliore non seulement l’efficacité et la qualité de la conception, mais permet également d’économiser des coûts humains et financiers.